盾构机在隧道开挖的应用

- 发布时间:2022-06-24

- 发布者: 小编

- 来源: 本站

- 阅读量:487

软土隧道的开挖方法多种多样,主要包括机械开挖和人工开凿。

选择适当的开挖方式及支护系统的标准是根据对土体性质的预测,尤其是根据工程实际经验,确切来讲就是不管对于任何土体和任何施工条件,都要使隧道掌子面维持稳定的状态。

目前,机械开挖主要采用盾构机。在盾构法隧道的开挖过程中,盾构不仅提供和决定隧道的周界,必要时还起到支撑掌子面的作用,直到初期支护或二次衬砌稳定。

历史上第一个盾构隧道是在1825年由Marc Isambard Brunel发明的盾构机修建的泰晤士隧道(尽管直到1843年它才开始对外开放)。相传Brunel的盾构发明是在他参观船坞厂的时候,被一种能够迅速在木头里钻孔的蛀船虫所启发的结果。

Brunel最初的设计后来被PeterW.Barlow在1870年修建位于伦敦中心泰晤士河下的塔地铁时进行了改进。也许Barlow最重要的创新设计是圆形截面(而不像Brunel的矩形截面),这样的设计使得施工更加简便,并且圆形截面能够更好地支撑周围土体的压力。

Barlow的设计被James Henry Greathead在1884年进行伦敦南区城市铁路(今伦敦地铁的北部线一部分)的建设时进行了推广和改进。直到现在,大多数隧道盾构仍然是以当时Greathead的盾构为基础的。

(1)手工盾构隧道

在早期的盾构隧道开挖过程中,盾构主要是为了保护那些进行人工挖掘的劳动者,由工人们推着它前进,随后又出现了预制管片,早期伦敦的深埋隧道就是用这种方法修建的。

(2)现代隧道掘进机

隧道掘进机(TBM),又称盾构机,由护盾(一个巨大的金属圆筒)和盾尾系统组成,最前端安装着可以转动的刀盘。在刀盘后方的腔体内,根据盾构种类的不同,切削下来的土体或者会和泥浆混合(这种盾构称为泥水盾构),或者不进行混合(这种盾构称为土压平衡或EPB盾构),选择何种盾构取决于土体的种类。然后系统会将土体或泥浆混合物排出,在盾构掘进机的尾端,会有一个液压千斤顶,用它来顶住后方已完成的结构并推动盾构机继续前进。架设器是一个可以旋转地将预制混凝土管片安装在各个部位的装置,每当掘进机向前掘进一定距离时(约1.5~2 m),架设器会将新的环片安装在新挖好的侧壁。在盾构的最后面,还有一系列的辅助装置,比如除污装置、泥浆输送管道、控制室、管片运送轨道等,它们也属于整个盾构设备的一部分。

6.2 盾构机的分类及选型

盾构机可按照不同的分类方法进行分类。按开挖面是否封闭,可分为密闭式和敞开式两类。按平衡开挖面土压与水压的原理不同,密闭式盾构机又可分为土压式(常用泥土压式)和泥水式两种;敞开式盾构机按开挖方式又可分为手掘式、半机构挖掘式和机械挖掘式三种。按盾构机的断面形状可分为圆形和异形盾构机两类,其中异形盾构机主要有多圆形、马蹄形和矩形。

现在盾构机普遍按功能分类,主要有土压平衡盾构、泥水平衡盾构和混合盾构。

6.2.1 土压平衡盾构

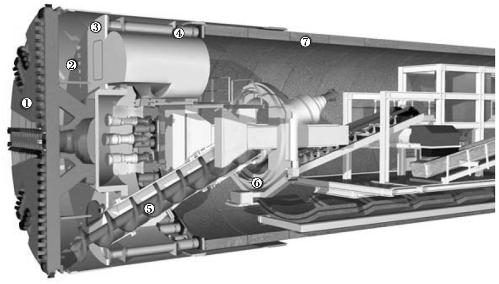

典型的土压平衡盾构如图6.1所示,主要适用于地下水少、渗透系数较小的黏性地层、砂性地层和砂砾土层。

盾构开挖土体后会引起开挖面的土体扰动,从而降低稳定性。为了防止开挖面失稳,必须要提供一个支撑力。土压平衡的盾构机工作时,黏土被刀盘①切削并起到挡土的作用,这是土压平衡盾构不同于其他盾构支撑的地方。盾构刀盘转动的部位叫做开挖土舱②,它与盾构的气仓由压力隔板③相隔开。

土体被刀盘切削后,由刀盘的空隙进入开挖土舱,并与里面的塑性土混合。推进油缸④的压力通过压力隔板作用到开挖土舱内的土体上,这样可以有效地控制切削下来的土体向开挖土舱的涌进。当开挖土舱内的土在气缸和开挖面原状土的挤压下不能再被压缩时,便达到了平衡的状态。

开挖出来的土最后会被螺旋输送机⑤送出开挖土舱。排土量是由螺旋输送机的速度和螺旋向上开口处截面大小所控制的。螺旋输送机把排土先送到第一级传送带上,随后弃土会被送

①—刀盘;②—开挖土舱;③—压力隔板;④—推进油缸;⑤—螺旋输送机;⑥—管片安装器;⑦—钢筋混凝土管片

图6.1 土压平衡盾构(Herrenknecht公司,2008)

上一个反向螺旋带,这样当方向螺旋带反转时,可以起到土塞的作用。

隧道通常使用钢筋混凝土管片⑦作衬砌,管片由压力隔墙后面的管片安装器⑥依靠气压安装并初步固定。在管片与隧道侧壁的空隙里会源源不断的进行注浆以填补空隙。

6.2.2 泥水平衡盾构

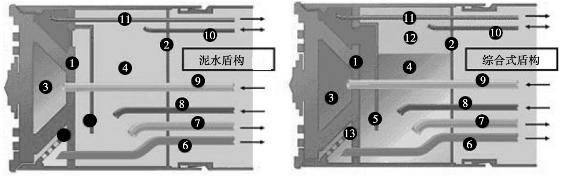

泥水盾构如图6.2所示,作为一种综合式盾构机,它常被用于开挖面不稳定的碎石地区或复杂多变的复合地层。

图6.2 泥水盾构(Herrenknecht公司, 2008)

在开挖模式下,开挖土仓被浆液完全充满,而压力仓④是位于潜水和墙①后方的,浆液由气压垫和压力隔板②合力支撑。气压的大小是由一个气压调节设备(⑩和)自动控制的,这样可以用来避免开挖面发生喷涌或者塌陷。开挖土舱③以及压力仓的泥浆之间的压力补给都是靠联通管⑤来平衡的。注浆管⑨将浆液注入开挖土舱,泥浆导管⑥又从吸力架后面的排出舱将泥浆导出。压力仓中还有冲刷管⑧和传送管⑦,它们不断地冲刷以避免连通管下沉积物的积累。

在可能导致开挖面失稳的不良地质条件下,例如在硬质岩土或密实黏土中,类似于小型的AVN型机这样的机器可以当作没有气压的泥水盾构来使用。隔断压缩空气的进出即可完成混合盾构和泥水盾构之间的转换,开挖土舱将传输管压力仓、供给管压力仓和连通管的空气抽出。转换后因为连通管的闭合,压力仓仅存在大气压,隧道开挖面仅由一圈循环的膨润土悬液支撑。

6.2.3 混合盾构

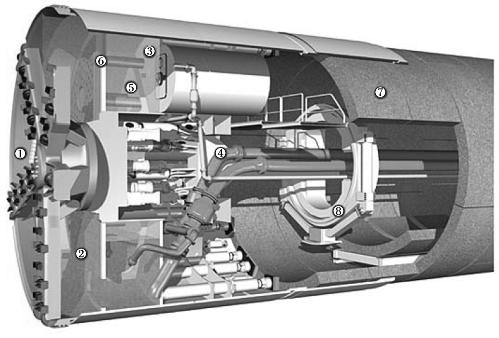

混合盾构如图6.3所示,它被用于碎石土或复合地层条件下。

①—刀盘;②—开挖土舱;③—压力隔墙;④—供料管线;⑤—压缩气垫;⑥—潜水隔墙;⑦—钢筋混凝土管片;⑧—管片安装器

图6.3 混合盾构(Herrenknecht公司, 2008)

开挖面的土体被泥浆中旋转的刀盘①切削后,与注入的泥浆混合。正如前面提到的,刀盘旋转的部分叫做开挖土舱②,压力隔墙③将开挖土舱与气压分开。

膨润土由供料管线④以和自然水土压力相等的压力通过气泡管⑤输送到开挖土舱,这可以防止开挖面土体涌出或失稳。开挖土舱的支撑压力并不是直接由浆液提供的,而是通过压缩气垫⑤。正是由于这个原因,刀盘后面的开挖土舱与压力隔墙被潜水隔墙⑥隔开。潜水隔墙和压力隔墙所在的位置被称作压力舱或工作舱。

开挖面的前方是完全被浆液填充的,浆液在潜水隔墙的后面,在中心轴的部位,在压缩气垫的控制下可以保持确定的压力值,这些都是由一个气压控制系统精确控制的。这样后方的补给膨润土就能够非常有效地进行供应。

切削下来的土体与泥浆混合后,由泵送到隧道外面的分离装置。为了防止闭塞,同时确保排出管道的正常运作,大块的石子和土块在进入吸水管引起吸入渠道的入口堵塞之前就会被筛选出来。

隧道同样使用钢筋混凝土管片⑦作衬砌,管片由压力隔墙后面的管片安装器⑧依靠气压安装并初步固定。在管片与隧道侧壁的空隙里会进行注浆以填补空隙。

6.2.4 盾构机选型

在盾构机类型的选择上,需要考虑土质、地下水、隧道尺寸、支护条件、开挖条件以及开挖环境。用来考虑选择盾构机的参量数量非常之多,在我国还没有将之系统化的任何尝试。而日本已经有了盾构机选型系统化的雏形。

当今世界上机械开挖的隧道中大部分的盾构隧道都是用圆形设备开挖的。然而,在特殊情况下,配置有时不得不将其他形状和类型的隧道加以考虑。

1)简约盾构

普通盾构有手工或最基本的挖掘系统和支撑系统。例如,单盾隧道掘进机就属于一种开放式的盾构,开放式盾构掘进机是指那些在开挖面没有专门压力支撑系统的开挖机械。安装了护盾的隧道掘进机被用在碎石岩层或软岩隧道,它们在坚硬岩石上的应用范围非常广泛。

单盾隧道掘进机可以比其他任何全断面掘进机更准确地计算出刀盘所需的扭矩。跟许多其他的参数一样,扭矩在很大程度上取决于刀盘的穿透力和接触压力。

2)异形盾构

隧道往往采用的是多圆形或异形盾构,一个典型的例子就是双圆盾构。双圆盾构是进行隧道开挖的具有最先进技术含量的隧道掘进机之一。结合了夹持原理和完美的管片安装协调系统,双圆盾构可以很容易地适应特殊地质条件下的任何隧道路线。这种类型的机器非常的适合修建硬质岩石破碎带的长隧道;异形盾构由支架、支板和衬砌支撑。这项技术依靠地层能够提供足够的站立时间以使得开挖有序地进行推进。它还要求隧道的仪表化,以及能在开挖和支护两个工序中迅速转换。

6.3 开挖面稳定

开挖面的稳定性是一个至关重要的多参函数(heuer,1974,1976),主要包括:土体类型和可变性、开挖面几何尺寸、地下水、土压力和初试土压力、开挖方式和支护方式。

对于隧道开挖面稳定已有很多的研究。大多数结果是基于极限平衡法和极限分析法。目前计算支撑压力的一种合理的和明确的方法是块体多椎体法,该方法允许滑动面更自由的发展。对于小到中等直径的隧道(≤10 m),假设隧道压力恒定,多椎体模型较为方便。然而,面对超大型泥水盾构隧道,泥浆压力恒定的假设是不适用的,对这种开挖面稳定的研究目前相当少。

无支护的隧道开挖和开挖面的稳定决定了施工方法和手段,通常还决定了必须进行隧道支护的时间。每个盾构隧道的建设都会引起土中围岩位移或应力的变化。开挖面的稳定(自稳时间)可以由四种土体来检验,即没有黏性或黏性很小的颗粒土壤、有黏性的颗粒土壤、无膨胀硬化土和硬饱和软土。